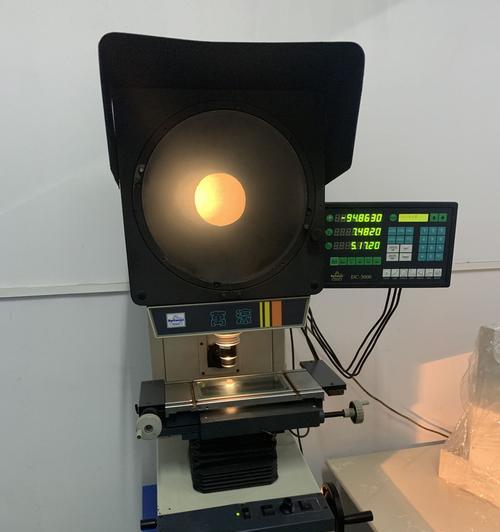

在精密机械加工行业中,确保产品精度是至关重要的。为此,机械加工投影仪作为一种专业的检测仪器,扮演着不可或缺的角色。本文将深入探讨机械加工投影仪的检测范围以及它的功能特点,帮助您更好地了解这一高效检测工具。

机械加工投影仪的检测范围

机械加工投影仪广泛应用于各种精密零件的几何尺寸、形状和位置精度的检测。其检测范围主要包括:

1.尺寸测量:使用机械加工投影仪可以精确测量零件的长度、宽度、厚度等基本尺寸。

2.轮廓检查:投影仪能够检测出零件的轮廓是否与设计图纸一致,确保其形状精确。

3.表面缺陷:检测零件表面是否有划痕、凹坑等缺陷。

4.位置公差:通过投影分析,判断零件上不同特征元素之间的位置公差是否在规定范围内。

5.螺纹检测:可以对零件的螺纹部分进行精确的螺距、角度和轮廓测量。

机械加工投影仪的功能特点

机械加工投影仪之所以被广泛应用于精密检测领域,是因为它具备以下功能特点:

1.高精度:投影仪通常配备高分辨率的相机和精密镜头,可以达到微米级的测量精度。

2.操作简便:现代投影仪配备了友好的用户界面和软件,即便是没有专业知识的人员也能快速上手操作。

3.高效测量:配合计算机辅助测量系统,可以实现对多个零件或多个特征的同时快速测量。

4.多种测量模式:提供轮廓测量、比较测量、放大测量等多种测量模式,满足不同检测需求。

5.非接触式测量:避免了接触式测量可能对精密零件造成的损伤,适用于易损、柔软或超薄材料的检测。

检测步骤详解

为了充分发挥机械加工投影仪的潜力,以下是一些关键的检测步骤:

1.样品准备:确保被检测的零件表面清洁,无污迹和油渍。

2.设备校准:在每次使用前校准投影仪,保证测量结果的准确性。

3.图像对焦:调整投影仪的对焦系统,使零件图像清晰可见。

4.特征选择:通过软件选择或输入需要测量的特征元素。

5.执行测量:启动测量程序,软件将自动进行分析并给出测量结果。

6.结果输出:将测量数据和图像结果保存并打印输出,用于后续的分析和记录。

常见问题和实用技巧

在使用机械加工投影仪时,可能会遇到的一些常见问题和解决方法如下:

1.图像模糊不清:检查光源亮度是否适当,或者对焦是否准确。

2.测量数据不稳定:检查是否所有移动部件都已固定牢靠,并确保操作环境稳定无振动。

3.软件分析误差:定期更新软件并进行校准,以确保软件算法的准确。

结语

综合以上,机械加工投影仪凭借其高精度、易操作和多功能等特点,在精密检测领域中发挥着巨大作用。无论是用于生产线上的实时质量控制,还是实验室中的详细分析,投影仪都提供了高效、准确的检测解决方案。对于追求高精度制造的企业而言,它不仅是一种工具,更是质量保证的重要保障。